2025-11-05 16:19:36

2025-11-05 16:19:36 超级管理员

超级管理员  56

56

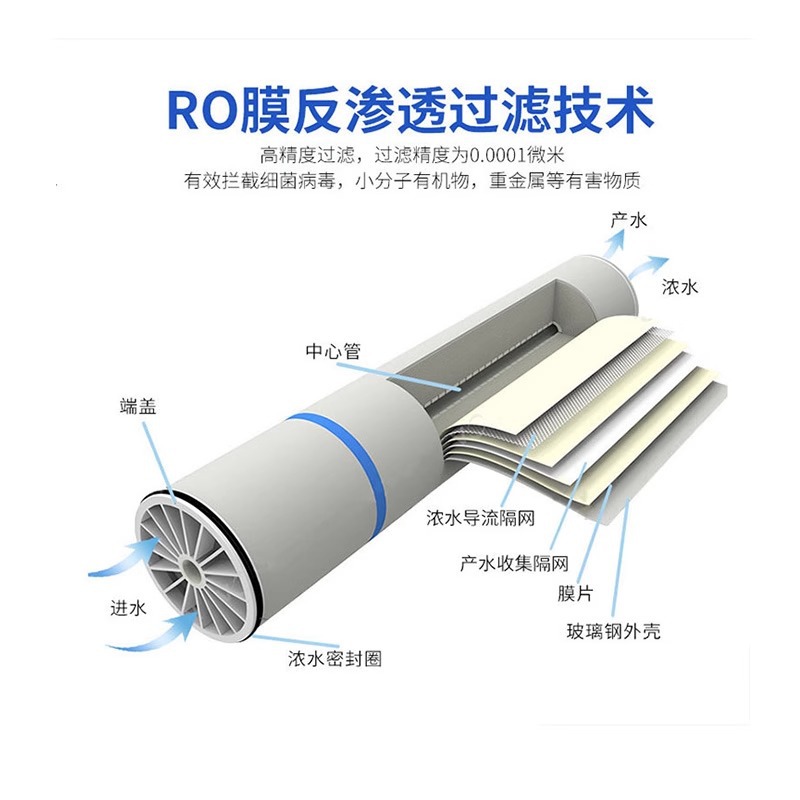

在乳制品加工行业,脱水与蛋白浓缩环节是影响企业成本控制和产能提升的关键。传统工艺常面临能耗高、设备投资大、运行效率低等问题,而杜邦推出的乳制品反渗透膜系列产品,以卫生级设计、高效脱水性能和成本优化优势,成为乳企降本增效的重要解决方案。本文将为您详细介绍杜邦乳制品反渗透膜如何高效脱水助力乳企降低运营成本相关内容。

杜邦乳制品反渗透膜元件的核心竞争力

首先源于其采用的卫生级高脱盐率FT30膜片。这种膜片在食品、饮料及乳制品行业的应用中经过长期验证,能在实现高效脱水的同时,精准保留乳制品中的蛋白质等核心营养成分,避免有效物质流失。以FilmTec™Hypershell™系列中的RO-390-FF为例,其有效膜面积达到390ft²(36.2m²),是业内产水热消毒应用的标杆产品。与同类竞争产品相比,更大的有效膜面积意味着在相同处理需求下,乳企所需安装的膜元件数量更少,不仅直接减少了设备采购的资本支出,还降低了膜元件安装、调试及后续维护的工作量,进一步压缩了前期投入成本。

运行效率与能耗控制方面

以Hypershell™系列的RO-8038、RO-8038/48等型号为例,其采用的聚丙烯外壳设计具有三大核心优势:

① 最小化通道和流体旁路,避免因流体短路导致的处理效率下降,确保每一份原料乳都能经过膜片充分过滤与脱水;

② 优化膜元件的流体动力学特性,让原料乳在膜元件内部的流动更均匀,减少局部压力损失,降低泵组等动力设备的负荷;

③ 严格符合FDA关于食品间接接触的规范要求,无需额外增设卫生防护装置,既减少了设备改造费用,又避免了因合规问题导致的生产中断风险。

从实际运行数据来看

杜邦反渗透膜的节能效果尤为明显。根据产品测试数据,FilmTec™Hypershell™ RO-8038膜元件与传统网状外壳膜元件相比,外部旁路更少,在同等4psi压降下,所需的进水流量比网状外壳膜元件低30%左右。进水流量的降低直接减少了输送泵的能耗,按乳企日均运行12小时、工业用电均价1元/度计算,单套系统每年可节省数万元电费支出。同时,更低的进水流量还能减缓膜元件表面的污染物沉积速度,延长膜元件的清洗周期,减少清洗剂消耗及清洗过程中的停机时间,间接提升了生产线的有效运行时长,助力乳企实现产能最大化。

在设备维护与生命周期成本控制上

杜邦反渗透膜同样为乳企提供了优化方案。其产品设计充分考虑了乳制品加工的高卫生要求和长期运行稳定性,例如Hypershell™系列膜元件的外壳材质耐腐蚀性强,能适应乳制品加工中常见的酸性清洗环境,减少因设备腐蚀导致的更换成本。

从工作与清洗限制参数来看,该系列膜元件可在pH 2-11的范围内稳定运行,最高工作温度达50°C(pH 2-10时),适应乳企不同工艺环节的运行需求;在线清洗(CIP)时,最高压力控制在1-5 bar,且支持短期1000ppm过氧化氢清洗(77°F/25°C下),既能有效去除膜表面污染物,又不会对膜片造成损伤,延长了膜元件的使用寿命。根据行业数据,杜邦反渗透膜元件的平均使用寿命比传统膜产品长15%-20%,以单支膜元件均价万元计算,乳企每3-5年可减少一次大规模膜元件更换,明显降低了长期维护成本。

此外,杜邦还通过完善的技术支持与设计指南,帮助乳企进一步优化系统配置,避免资源浪费。在产品规格表中,杜邦明确标注了各型号膜元件的最大再循环错流流量和最大元件压差,例如Hypershell™RO-8038、RO-390-FF等型号的最大再循环错流流量为80gpm(18.2m³/h),最大元件压差为13psi(0.9bar),单支压力容器最大压降不超过60psi(4.1bar)。这些精准参数为乳企的系统设计提供了明确依据,避免因参数不匹配导致的设备过载或效率闲置。同时,杜邦还提供启动顺序、元件保存与运输等配套资料,帮助乳企规范操作流程,减少因操作不当导致的设备故障,进一步降低运营风险与额外支出。

对于乳企而言,成本控制并非单纯压缩投入,而是在保证产品质量与产能的前提下实现资源最优配置。杜邦乳制品反渗透膜通过“减少设备投入+降低运行能耗+延长维护周期”的三维成本优化策略,既解决了传统脱水工艺的效率瓶颈,又为乳企应对原材料价格波动、市场竞争加剧等挑战提供了技术支撑。如果您想了解更多杜邦乳制品反渗透膜如何高效脱水助力乳企降低运营成本相关的资讯,免费领取完整杜邦ro反渗透膜技术参数资料,欢迎随时在本网站留言或来电咨询相关资讯!感谢您认真阅读!

本文由水天蓝环保(http://www.shuitianlan.com/)原创首发,转载请以链接形式标明本文地址或注明文章出处!

可能您还想了解:

扫一扫,立即咨询